Цифровой двойник: как технология создания виртуальной скважины помогает повысить эффективность строительства

Журнал «Бурение и нефть», Май 2023

О.О. АЛЕКСЕЕВ, руководитель операционной службы «Цифровая Платформа ЭКО»

П.Э. ВОСТРИКОВ, инженер операционной службы «Цифровая Платформа ЭКО»

Функционал цифровой платформы ЭКО, объединяющий всех заинтересованных лиц в единой среде путем сквозной цифровизации, позволяет осуществлять весь цикл строительства скважин с помощью цифрового двойника, автоматически калибрующегося под текущее состояние скважины на основе показаний датчиков на поверхности и автоматически определяющего операции. В данной статье раскрыт порядок принятия эффективных решений для предотвращения аварийной ситуации еще на этапе ее возникновения, указаны технические особенности экосистемы, показан функционал на этапах планирования и сопровождения бурения. Также приведены кейсы применения цифровой платформы на объектах ООО «ТАГРАС-РС» и ООО «КАТОБЬНЕФТЬ», по итогам которых первая компания вошла в топ-3 по бурению боковых стволов, согласно рейтингу Роснефти, а у второй компании было отмечено снижение технологического непроизводительного времени на 16 % по сравнению с предыдущим годом. Отмечено общее снижение времени реагирования на внештатные ситуации, составления отчетности, анализа рисков и осложнений в процессе бурения. Представлены общие экономические выгоды от внедрения ЭКО, заключающиеся в сокращении разного рода временных затрат, повышении эффективности операционного процесса, качественных и репутационных решениях, а также оптимизации работы оборудования.

Прогресс пугает. Еще во времена промышленной революции люди по разным причинам создавали препятствия на пути внедрения набирающих популярность машин и оборудования. И спустя два века проблема не изменилась: специалисты, понимая развитие технологий, находятся в зоне агрессивного влияния прогресса. Уже ни для кого не секрет, что повседневные и рутинные операции может выполнять машина. Особенно это заметно в отраслях промышленности. Там слова цифровизация, автоматизация, роботизация уже давно вошли в обиход. Идет гонка цифровых технологий, в которой каждая компания старается довести до идеала свой продукт, стать самой востребованной. Производится огромное количество оборудования, подписываются многомилионные контракты. Все это сильно развивает отрасль и увеличивает эффективность работы инженерного персонала.

На этой почве была создана Цифровая платформа ЭКО, объединяющая всех участников полного цикла строительства скважин. Благодаря многолетнему техническому опыту и глубинному пониманию проблем бурения нефтегазовых скважин (качественный проект, безаварийная проходка с высокой механической скоростью – МСП, сокращение непроизводительного времени, автоматическая отчетность, удобная коммуникация персонала и т.д.), удалось сформировать продукт, полностью избавляющий компанию от «головной боли». Принципы информативности и качества данных, автоматизации рутинных процессов, отчетности, визуализации и уведомлений встроены в информационную среду системы. Программное обеспечение является необходимым инструментом в нефтегазовой отрасли. Однако цифровизация – не предел. В нынешних реалиях, когда технологии развиваются с невероятной скоростью, любая технологическая разработка стремительно устаревает и теряет свою рентабельность без новых идей. Поэтому ЭКО рассматривает цифровизацию как долгосрочный и продуктивный этап, а не короткое путешествие.

На рынке сервисных услуг прослеживается четкая тенденция: нефтегазовые компании стараются вливаться в цифровизацию и автоматизацию производства. Однако большинство программных продуктов не позволяют полностью закрывать задачи, которые ставит перед ними это направление. Решается вопрос мониторинга параметров,

видеофиксации, но это лишь косвенно помогает предотвратить инцидент или аварию. Поэтому, в большинстве случаев, разбираться в причинах инцидента приходится

уже по факту происшествия, при этом затраченных ресурсов уже не вернуть. Очевидно, что для искоренения проблемы требуется полное понимание всех факторов.

Единственным грамотным решением является сведение к минимуму вероятности наступления инцидента на этапе проектирования, моментальном оповещении о возможном происшествии и дальнейшем качественном сопровождении процесса. Платформа ЭКО решает эту задачу, основываясь на предиктивной и предписывающей аналитике с использованием цифрового двойника, который на сегодняшний день является ключевой особенностью системы.

Цифровой двойник – это физико-математическая модель, которая рассчитывает механику и гидравлику скважины с частотой 1–10 Гц (1–10 раз в секунду). Основные функции цифрового двойника скважины: ретроспективный анализ, проектирование скважины, мониторинг в реальном времени, пост-анализ выполненных работ. Цифровой двойник калибруется под текущее состояние скважины, основываясь на показаниях датчиков на поверхности (ГТИ, буровая установка, телеметрия) и автоматически определяемых операциях. Учитываются растворы в скважине и их замещение, замеры профиля скважины, коэффициенты трения в обсаженном и открытом стволе скважины, породоразрушающий процесс и действительные нагрузки на долото. И все это в режиме реального времени, на одном экране отображаются истинные показания датчиков на буровой и расчеты цифрового двойника. В результате, платформа может сравнивать эти значения, оповещать персонал, который впоследствии корректирует технологический процесс.

Внутри экосистемы заинтересованное лицо может посмотреть, где допустила ошибку группа проектирования на этапе моделирования скважины, либо идет отклонение от режимных параметров бурения на этапе проводки. Цифровая математическая модель не дает ошибиться даже при большом желании. В платформе скважина, буровой подрядчик и заказчик объединены в единой информационной среде.

В отличие от точечных изменений конкурентов на основе отраслевой тенденции ЭКО платформа развивается в сторону «умной буровой», на которой в автоматизированном режиме соблюдаются оптимальные динамические и безопасные коридоры для текущей операции на буровой, обеспечивающие качественную проводку скважины. Специалисту останется принимать управленческие решения на этапе сопровождения процесса и производить оперативное вмешательство в случае нештатных ситуаций.

Цепочка принятия эффективного решения на производстве выглядит следующим образом: данные с месторождения в режиме реального времени поступают в дата-центр (облако), откуда они попадают в центр управления технологическим процессом. Специалисты оперативно резюмируют текущую ситуацию при помощи цифрового двойника и дают команду на буровую о необходимости изменения режимных параметров бурения. Как итог, многократное снижение вероятности наступления инцидента. Стоит отметить, что бурильщик также пользуется платформой – дополнительным интегрированным монитором. Он позволяет ему наблюдать за режимными параметрами бурения, для которых вычисляются динамические пределы в режиме реального времени в зависимости от ситуации на буровой. Таким образом, удается избежать происшествий не только на этапе планирования скважины, но и в процессе ее строительства.

Технические особенности платформы:

• ЭКО не требует скачивания дополнительного софта. Вся работа происходит в браузере. Заходить в программу можно с любого устройства в любой точке мира.

• Располагается на сервере или группе серверов в дата-центре компании заказчика или облачном хранилище.

• Платформа реализована на основе операционной системы Linux.

• Поддержка стандартных протоколов: Modbus, WITS0, WITSML 2.0.

ЭКО позволяет объединять и обрабатывать исторические данные о ранее пробуренных скважинах для выявления наиболее вероятных потенциальных осложнений, тенденции КНБК и проблемах бурения на этапе планирования. Имеется возможность ручного ввода карты геологических осложнений, чтобы система предупреждала о предстоящих осложнениях и давала рекомендации по значениям режимных параметров бурения. Очень важным является правильное заполнение конструкции скважины, так как она сильно влияет на расчет механики, гидравлики и геомеханики. Платформа помогает подобрать конструкцию и осведомляет о возможно неправильно внесенных данных конструкции скважины. Экосистема позволяет производить «бурение на бумаге»: исходя из внесенных входных данных по геологии, конструкции скважины, буровых растворов платформа рассчитывает режимные параметры бурения с привязкой по глубине.

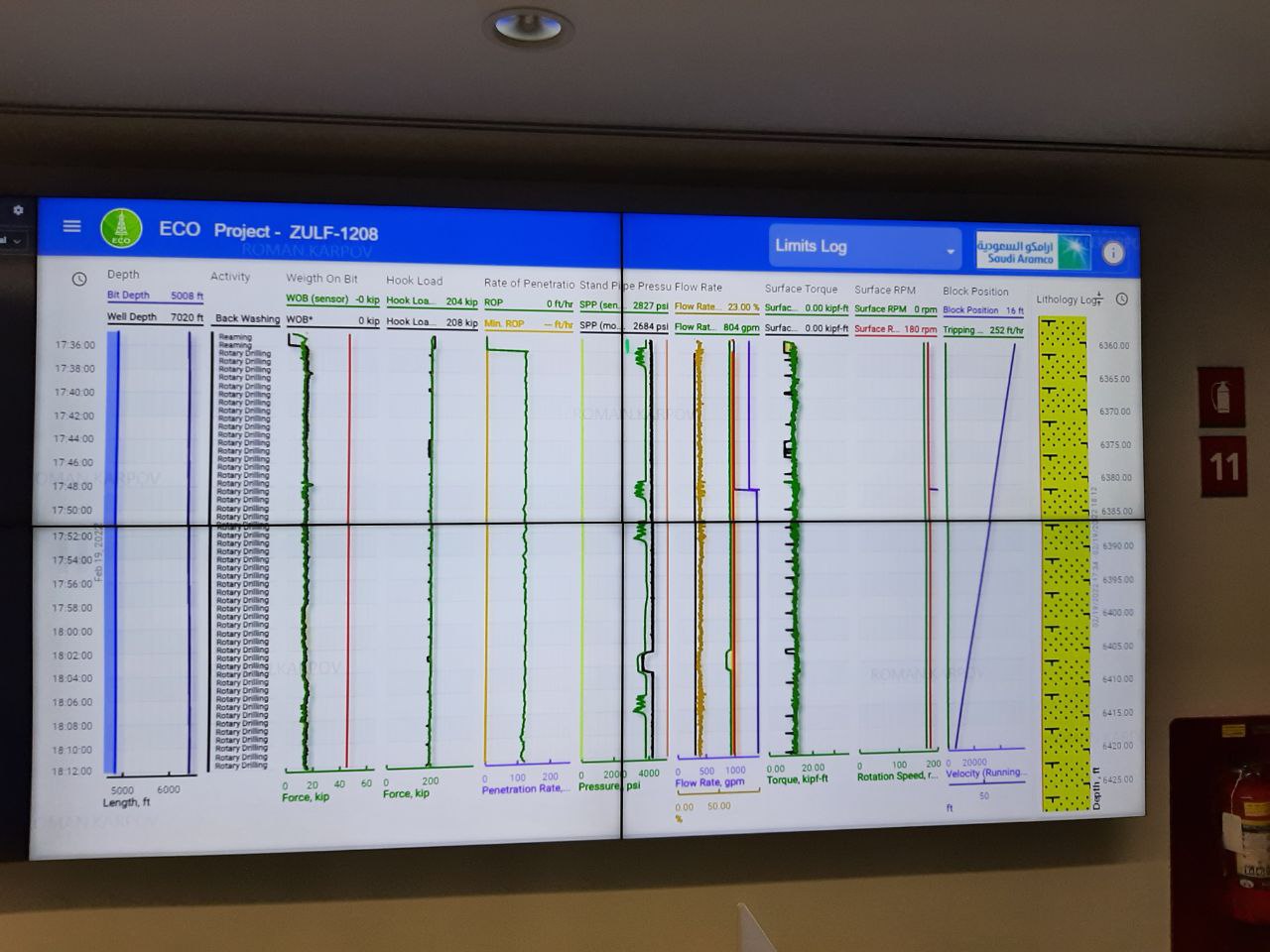

Рис. 1. Сопровождение строительства скважины

Что касается сопровождения бурения (рис. 1), то ЭКО создает цифровой двойник скважины в режиме реального времени и, исходя из его расчетов, происходит автоматическая калибровка предельных и оптимальных значений. Инструменты онлайн-анализа отклонений трендов позволяют выявлять и прогнозировать прихваты труб, проявления и поглощения, проблемы с очисткой ствола скважины, промывы инструмента. Виртуальные датчики могут прогнозировать значения параметров по всей длине ствола и инструмента в местах, где использование физических датчиков невозможно или недоступно, в связи с дороговизной или пониженной надежностью. Обладая знанием условий и большим количеством качественных исторических данных, можно уверенно прогнозировать состояния скважины и внутрискважинного инструмента без использования физического датчика. Данные, собранные развернутыми датчиками, сверяются с историческими измерениями других событий и экстраполируются для прогнозирования условий, которые выходят за пределы непосредственных местоположений физических датчиков. Для увеличения эффективности и безопасности строительства скважины в ЭКО введена функция «Пределы». Она помогает соблюдать оптимальные условия бурения и находиться в безопасных технологических коридорах. Пороговые значения пределов могут быть определены для любого параметра, любой секции, глубины и их комбинаций. Эти значения оцениваются в режиме реального времени и могут быть скорректированы в зависимости от потребностей клиента. Существуют статические пределы, определенные спецификацией КНБК и планом бурения, и динамические пределы, оцениваемые в реальном времени на основе откалиброванной модели. Пределы подразделяют по категориям: эксплуатационные, связанные с выходом технологического процесса за пределы оптимальной и безопасной зоны; скважинные (проблемы с качеством и целостностью ствола скважины); колонна (целостность бурильной колонны); устьевое оборудование (работоспособность наземного оборудования).

Также в платформе существует набор уровней пределов, характеризующих степень нарушения технологических режимов. Уровни пределов разделены на:

• Минимальное и максимальное предупреждение – незначительное нарушение технологического режима.

• Минимальная и максимальная тревога – значительное нарушение технологического режима.

• Максимум – нарушение технологического режима, при котором необходимо немедленно остановить технологическую операцию во избежание аварийной ситуации.

• Оптимальный режим работы – плановые или расчетные параметры технологических операций.

Многие разработчики подобных решений презентуют многообещающие возможности их систем, высокие показатели эффективности и результаты. Мы же предоставим возможность цифрам и нашим клиентам говорить за себя. В качестве примера будет выступать ООО «КАТОБЬНЕФТЬ», которое входит в структуру группы компаний «Петро Велт Технолоджис». Предприятие занимается бурением скважин «под ключ» и зарезкой боковых стволов. По результатам работы за 2022 год с использованием Цифровой платформы отмечено снижение технологического НПВ по сравнению с предыдущим годом на 16 %. Также в перечне неисчислимых показателей следует отметить общее снижение затрат времени:

– реагирования на нештатные ситуации, за счет автоматической системы оповещений;

– на отчетность, за счет автоматически формируемых сводок и отчетов;

– на анализ рисков и осложнений в процессе проектирования, за счет встроенных в систему инженерных калькуляторов и расчетов.

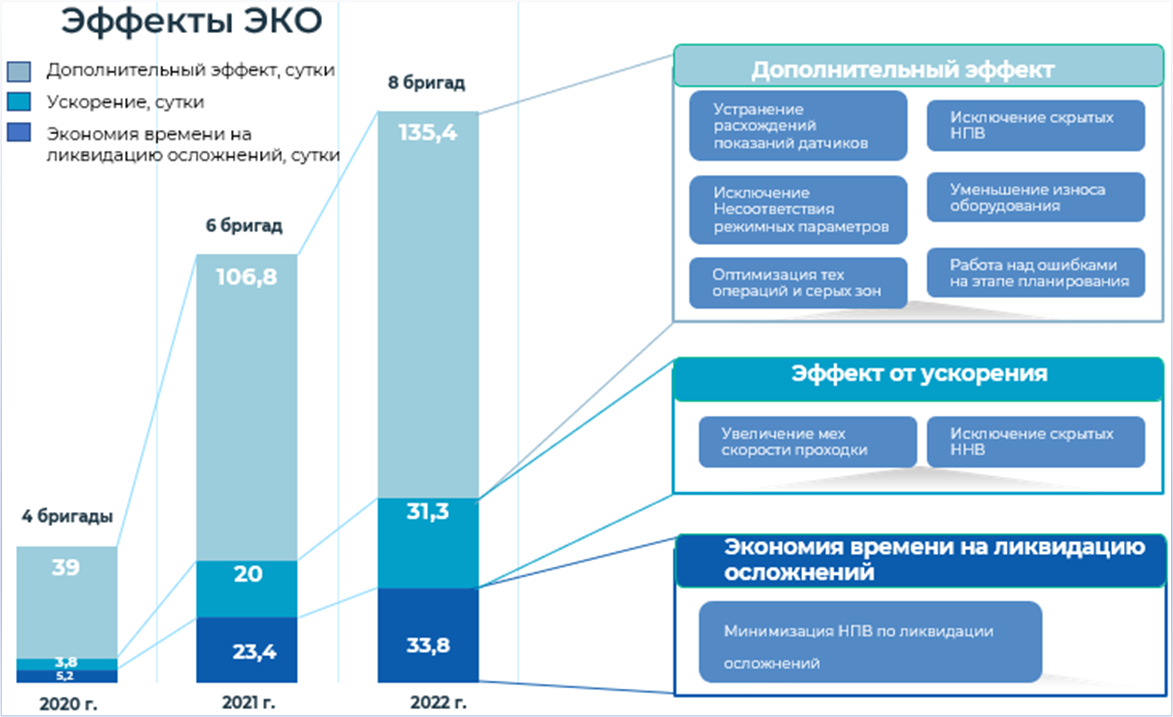

Рис. 2. Эффекты интеграции экосистемы в «ТАГРАС-РС»

За период использования Цифровой платформы ЭКО совместно была организована служба контроля бурения, использующая данный продукт, как основной инструмент

для сопровождения строительства скважины; было отмечено увеличение общего уровня инженерной грамотности персонала, качества принимаемых решений, удобства доступа к данным по скважинам.

Еще одним показательным примером внедрения ЭКО платформы является ООО «ТАГРАС-РС». До интеграции экосистемы основным направлением деятельности компании был ремонт скважин и повышение нефтеотдачи пластов. После подключения комплекса ЭКО началась оптимизация производственных процессов, что позволило подрядчику увеличить свой уровень компетенций и выйти на рынок ЗБС. По итогам 2022 года «ТАГРАС-РС» вошла в ТОП-3 по бурению в ЗБС, согласно рейтингу Роснефть. Результаты внедрения экосистемы приведены на рис. 2.

В общем случае, экономическими составляющими внедрения цифровой платформы ЭКО являются:

• сокращение временных затрат (работа над ошибками на этапе планирования, предотвращение аварий и осложнений: ускорение спуско-подъемных операций, сокращение непроизводительного времени, выявление скрытого простоя, предиктивная аналитика, ускорение внутренней коммуникации, мониторинг исполнения KPI-ключевых показателей эффективности);

• повышение эффективности операционного процесса (контроль за сервисами, минимизация человеческого фактора, увеличение скорости проходки, автоматическая отчетность, видеофиксация, повышение дисциплины, мобильное приложение для заинтересованных лиц);

• качественные и репутационные решения (повышение конкурентоспособности буровой компании, разрешение споров и ретроспективный анализ, повышение рейтинга в глазах заказчика);

• оптимизация работы оборудования (интеграция с оборудованием подрядных организаций, защита от претензий и аварий, связанных с перегрузкой оборудования, отслеживание и контроль нагрузок и наработок оборудования буровой, камеры видеонаблюдения, автоматическое бурение, интегрированный монитор бурильщика).

ЭКО платформа гарантирует качество своего продукта. Это подкреплено не только многообещающими возможностями программы, но и результатами клиентов, с которыми были построены сотни скважин.

Всесторонний охват процесса: от проектирования с использованием предиктивной и предписывающей аналитики, мониторинга параметров в режиме реального времени на основе постоянно калибрующихся динамических пределов, до возможности оперативно влиять на процесс, находясь в любой точке земного шара, облегчает жизнь специалиста любого должностного уровня. Экосистема выступает как инструмент для достижения целей. Имеется сформированная программа обучения сотрудников, подразумевающая

полное погружение в процесс работы с программой, качественную обратную связь от инженеров ЭКО платформы и последующую техническую поддержку в процессе сопровождения проекта.

Москва, 29 янв — ИА Neftegaz.RU. О цифровых решениях в бурении рассказывает Камиль Закиров — сооснователь цифровой платформы «ЭКО», выпускник Самарского государственного технического университета, Оксфордского колледжа энергетических исследований и Бизнес-школы университета INSEAD, в прошлом — вице-президент Weatherford International в России и странах СНГ и генеральный директор ГК Таргин.

Камиль Закиров

Соосновательпроекта ЭКО

Большинство изобретений в материальной части нашей индустрии были сделаны годы и десятилетия назад. Во всех трех направлениях на сегодняшний день решения близки к идеальным: индустрия обладает огромным опытом и обширными данными, на которых строятся все следующие решения; оборудование и технологичное, и надежное; уровень оптимизации бизнес-процессов на максимально высоком уровне. Подавляющее большинство последних изобретений и нововведений находятся на уровне «улучшайзинга», каждое из которых улучшает общую экономику на доли процентов, и кажется, что больших революций не предвидится.

Где найти возможность получить действительно значимые изменения, способные одновременно повысить качество и безопасность буровых работ, увеличить скорость строительства скважин и уменьшить общие затраты на строительство скважин на 20 % и на 30 %?

Большой прорыв следующего уровня нам даст цифра. Не просто абстрактная цифра, а я бы сказал, умная и комплексная цифра, способная моделировать, анализировать, предсказывать и управлять. Мы видим, что с развитием технологий наиболее слабым звеном агрегатно-механических систем становится человек, этими системами управляющий. Человек не способен производить массированные и бесперебойные вычисления, он может забывать или ошибаться, человек устает. Ну и просто не во всех средах человек может находиться и работать.